Детский сад, спортзал, налоговый консультант и небольшой экспериментальный сталелитейный завод. Эти предприятия входят в небольшой торговый и промышленный комплекс в городе Уоберн, штат Массачусетс.

«Люди приводят своих детей. Это своего рода яркий пример того, как выглядит будущее стали», — говорит Адам Раувердинк, вице-президент по развитию бизнеса американского экологичного сталелитейного стартапа Boston Metal. «Можно производить сталь и делить парковку с детским садом».

Boston Metal разработала способ использования электричества для удаления оксидов и других загрязнений из железной руды — вещества, которое необходимо добыть из недр Земли, прежде чем можно будет производить новую сталь.

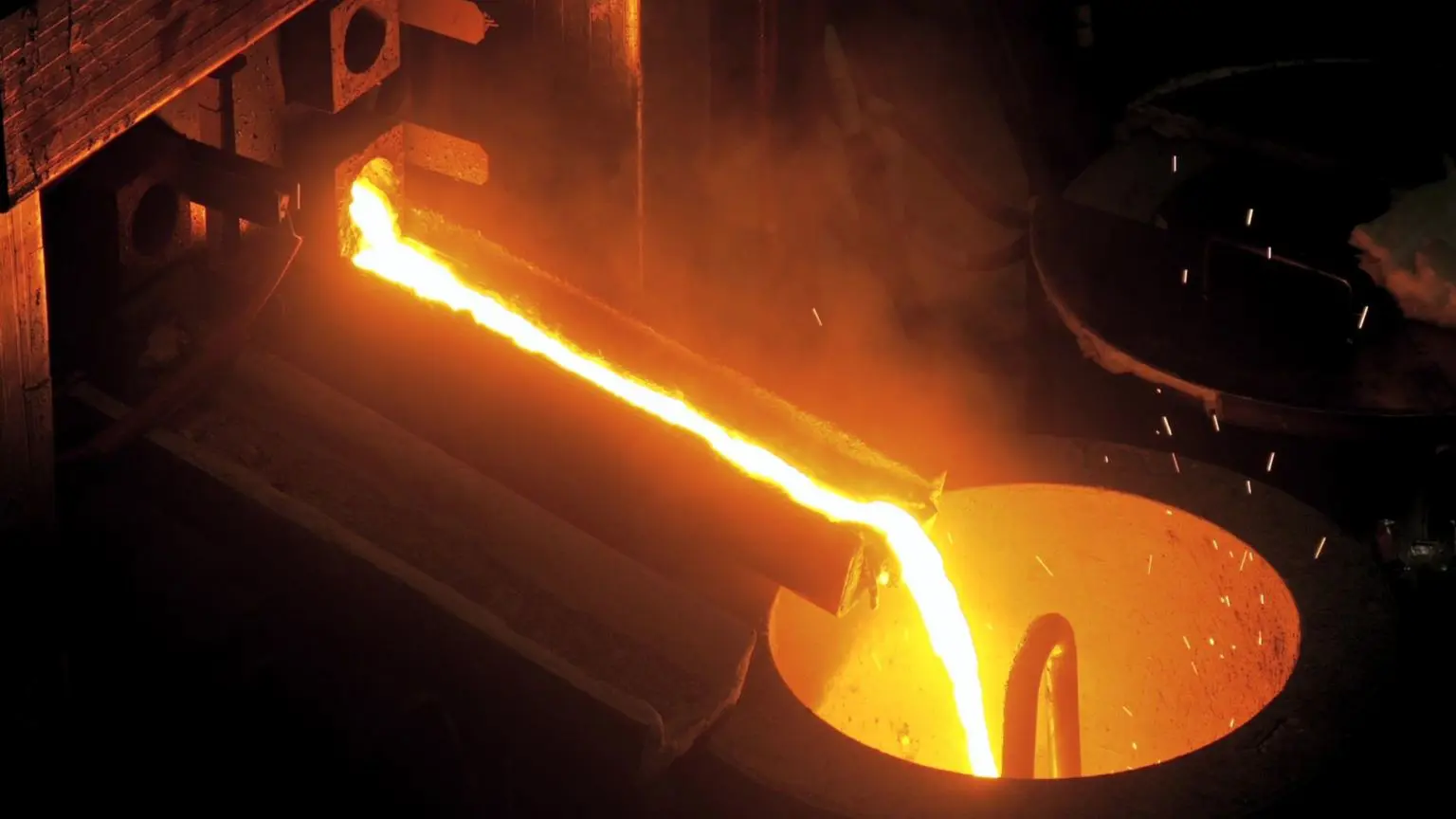

Процесс включает в себя распределение руды в электролите и последующий нагрев этой смеси электричеством до 1600 °C. Затем расплавленное железо отделяется от примесей и может быть выпущено.

Традиционно для извлечения этого важнейшего железа из руды требуются доменные печи, работающие на ископаемом топливе. Однако на металлургическую промышленность приходится 11% мировых выбросов – огромный объём, эквивалентный выбросам всех легковых автомобилей и фургонов в мире, – поэтому сейчас идёт гонка за более экологичные способы производства этих важных металлов.

Американские компании, пожалуй, лидируют в этом вопросе. Сталелитейное производство в США уже более экологично, чем во многих странах, благодаря популярности электродуговых печей. Эти печи используют электричество, а не тепло от сжигания ископаемого топлива, например, для плавки стального лома и его переработки.

Кроме того, несколько новых стартапов, таких как Boston Metal, заявляют, что могут пойти ещё дальше и использовать электричество для производства чугуна, что является важнейшим этапом в производстве совершенно новой, или первичной, стали.

Однако администрация Трампа не слишком оптимистично относится к проектам в области возобновляемых источников энергии и декарбонизации. Пока неясно, произведут ли эти новые стартапы настоящий фурор в сталелитейной промышленности в ближайшее время.

Переход с традиционных доменных печей на электродуговые печи может снизить выбросы углерода на тонну произведенной стали с 2,32 тонны CO2 до 0,67 тонны CO2.

Для производства чугуна некоторые заводы могли бы использовать «зелёный» водород, получаемый с использованием электроэнергии из 100% возобновляемых источников, — считает Саймон Николас, ведущий аналитик по стали в Институте энергетической экономики и финансового анализа.

Однако перевод сталелитейных заводов на «зелёный» водород прошёл не так гладко, как некоторые ожидали.

В июне компания Cleveland-Cliffs, крупный американский производитель стали, похоже, отказалась от своих планов строительства сталелитейного завода стоимостью 500 миллионов долларов (375 миллионов фунтов стерлингов) в Огайо, работающего на водороде. BBC связалась с Cleveland-Cliffs за комментариями.

«Мы видим отмену проектов, а сторонники проектов повсеместно отказываются от них», — говорит Николас, говоря, в частности, об инициативах по «зелёному» водороду.

Кроме того, возможности сталелитейного производства использовать электродуговые печи ограничены, поскольку в настоящее время оно в значительной степени зависит от поставок стального лома.

Согласно некоторым исследованиям, относительно низкий уровень предложения стального лома в Китае по сравнению со спросом замедлил внедрение электродуговых печей в этой стране.

Эти проблемы указывают на то, что существует ниша для компаний, разрабатывающих альтернативные способы производства чугуна и стали. Boston Metal — одна из них.

«Это очень похоже на то, как мы производим чугун и сталь сегодня — гораздо легче представить, как это можно масштабировать», — говорит Пол Кемплер, эксперт по электрохимии и электрохимической инженерии из Орегонского университета.

Однако он отмечает, что всё ещё существуют проблемы с обеспечением того, чтобы подобные электролизные системы не подвергались слишком быстрой коррозии с течением времени. Boston Metal заявляет, что надеется запустить свой первый демонстрационный сталелитейный завод к 2028 году.

Кроме того, американская компания Electra использует другой подход к производству высокоочищенного железа из руды. В отличие от Boston Metal, процесс Electra протекает при относительно низкой температуре, около 60–100 °C. Сначала железная руда растворяется в кислотном растворе, а затем под действием электрического заряда железо собирается на металлических пластинах. Этот процесс аналогичен процессу, который в настоящее время используется для производства листов меди и цинка.

«Эти пластины автоматически извлекаются из раствора, и железо извлекается», — говорит Сандип Ниджхаван, соучредитель и генеральный директор компании. В следующем году планируется открытие демонстрационного завода в Колорадо, способного производить 500 тонн железа в год.

Изначально железо, произведенное таким способом, будет стоить дороже, чем железо, произведенное традиционными методами. Но эта «зеленая премия» может исчезнуть, если компания сможет достаточно масштабироваться, говорит Ниджхаван.

Николас говорит, что такие новые технологии вселяют надежду, но одна из проблем, с которой они сталкиваются, — это выход на рынок в течение нескольких лет, поскольку необходимость сокращения выбросов и сдерживания изменения климата становится всё более насущной: «У нас остаётся всё меньше времени для решения проблемы выбросов углерода».

Такие компании, как Electra и Boston Metal, предлагают совершенно иное видение сталелитейной промышленности, но им не удастся далеко продвинуться без дополнительных инвестиций и рынка, который ценит их усилия.

Пошлины президента Дональда Трампа на импорт стали в США якобы призваны защитить отечественную сталелитейную промышленность, но они рискуют существенно повысить стоимость стали для американских потребителей.

Я спрашиваю, рад ли доктор Раувердинк этому шагу или нет. «Мы очень рады видеть пристальное внимание к критически важным металлам», — говорит он, утверждая, что пошлины «выгодны» для Boston Metal.

Хотя он признаёт, что отношение правительства США к возобновляемой электроэнергии, которую Boston Metal, по его словам, хочет сделать приоритетным источником энергии, в последнее время изменилось. Кроме того, в глобальном масштабе поддержание низкой стоимости возобновляемой энергии важно для любой компании, стремящейся электрифицировать отрасли, ранее работавшие на ископаемом топливе.

«У отрасли, безусловно, есть проблемы роста», — говорит он.