Финальное испытание оказалось довольно грубым. Маартен Логтенберг орудовал кувалдой, которая просто отскочила от образца, едва оставив царапину.

После двух лет экспериментов материал наконец-то был найден: особая смесь термопластика и стекловолокна, прочная, не требующая дополнительного покрытия для защиты от солнечного света и устойчивая к обрастанию морскими организмами.

Идеальная основа для 3D-печати лодки, говорит Логтенберг.

Лодки должны выдерживать суровые условия морской среды. Это одна из причин, почему судостроение — невероятно трудоёмкий бизнес.

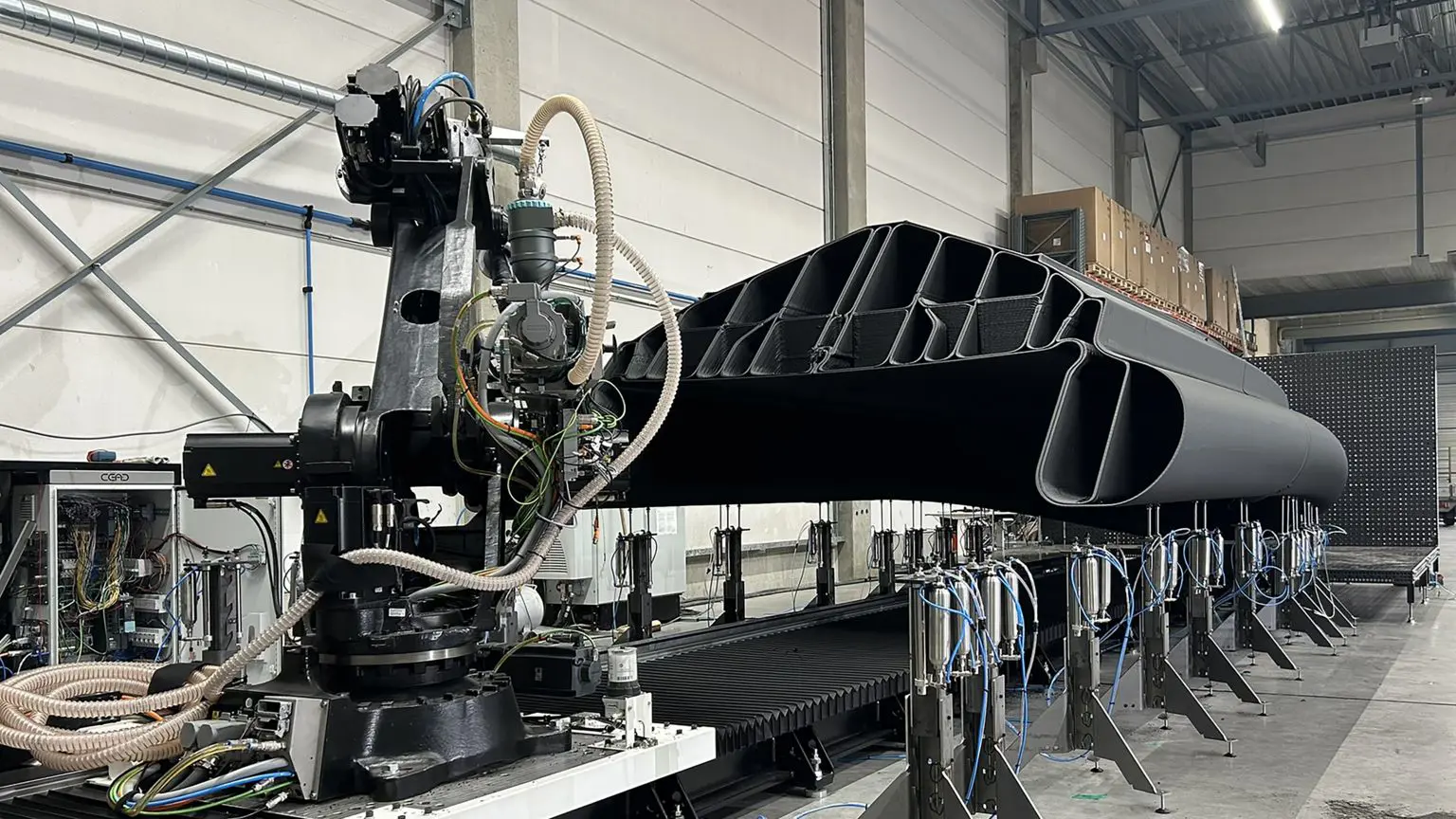

Но после нескольких месяцев отладки химического состава первый корпус сошел с принтера на новом заводе, которым управляют Логтенберг и его коллеги, всего через четыре дня.

«Мы автоматизируем почти 90% процесса строительства судна, причем в невероятно короткие сроки», — говорит он.

«Обычно на постройку корпуса уходят недели. Теперь мы печатаем корпус каждую неделю».

Именно такие перспективы 3D-печати давно обещают. Быстрый, трудосберегающий производственный процесс, который значительно снижает затраты.

Эти обещания не всегда оправдывались, но Логтенберг убежден, что именно в морском секторе 3D-печать, также известная как аддитивное производство, может сыграть преобразующую роль.

Логтенберг — соучредитель компании CEAD, которая проектирует и производит широкоформатные 3D-принтеры на своей базе в голландском городе Делфт.

До сих пор компания занималась поставкой принтеров для других, но, занявшись судостроением, CEAD решила заняться и производством.

«3D-печатные суда ещё должны быть приняты рынком», — говорит Логтенберг.

«Люди не будут вкладывать средства и надеяться на развитие рынка. Они предпочтут сначала приобрести производственные мощности. [Поэтому] вместо того, чтобы просто строить машины, мы будем делать всё сами».

Традиционное строительство судов из стеклопластика требует использования формы и значительного ручного труда для обеспечения необходимой прочности судна.

В аддитивном производстве работа уже выполнена на этапе проектирования, создания программного обеспечения и самого принтера (что весьма трудоёмко).

3D-принтеры работают, нанося крошечные слои базового материала по заранее заданному цифровому шаблону.

Каждый слой затем соединяется с предыдущим, позволяя создать единый, бесшовный объект.

На этапе производства, при наличии базового материала, вмешательство человека практически отсутствует.

Конструкцию также можно корректировать без существенных изменений в процессе сборки.

3D-печать в основном выполняется в относительно небольших масштабах, и стоматология — одна из областей, где она оказала значительное влияние. Создать судно, способное работать в реальных условиях, — это отдельная задача.

Самый большой 3D-принтер CEAD имеет длину почти 40 м (131 фут) и был использован заказчиком из Абу-Даби для печати электрического парома.

За 12 месяцев работы Центра морских разработок в Делфте они уже построили прототип 12-метрового быстроходного катера, похожего на надувную лодку (RIB), для ВМС Нидерландов.

«Обычно, когда ВМС покупают лодку, им требуются годы, прежде чем они её получат, и они платят довольно большие деньги», — говорит Логтенберг.

«Мы сделали это за шесть недель и с очень ограниченным бюджетом. И мы можем извлечь урок из этого опыта, построить ещё один за шесть недель и даже утилизировать первый».

Ещё одно быстрорастущее направление — использование беспилотных судов — морских дронов. CEAD недавно принял участие в испытаниях совместно со спецназом НАТО, в ходе которых дроны были построены на месте за считанные часы, а их конструкция менялась в зависимости от оперативных требований.

По словам Логтенберга, возможность переноса производства делает 3D-печать невероятно гибкой.

Даже большой принтер можно перевезти в транспортном контейнере и доставить гораздо ближе к конечному потребителю.

«Неважно, будет ли это 6-метровый рабочий катер или 12-метровый военный катер. Машина просто возьмёт всё, если у нас есть проект.

«Нам нужно только перевезти базовый материал, который поставляется в больших мешках, и это очень эффективно по сравнению с лодкой».

Недалеко от CEAD, в портовом городе Роттердам, компания Raw Idea и её бренд Tanaruz стремятся оказать аналогичное влияние на рынок досуга, особенно на аренду.

«Потребители колеблются [из-за новизны], но рынок аренды очень заинтересован», — говорит Джойс Понт, управляющий директор Raw Idea.

«Это маркетинг. Можно зайти в социальные сети и сказать: „У нас есть лодка, напечатанная на 3D-принтере“, и все хотят её посмотреть и потрогать». лодка.»

Ещё одним преимуществом Raw Idea является использование смеси стекловолокна и переработанного потребительского пластика (бутылок из-под газированных напитков и т.д.).

Это одна из причин, по которой цена на данный момент сопоставима с ценой на лодку, построенную традиционным способом, поскольку переработанный материал обходится дороже.

Но Понт утверждает, что масштаб и гибкость значительно снизят стоимость.

«Я убеждена, что через пять лет суда, напечатанные на 3D-принтере, займут лидирующие позиции на рынке скоростных судов, как и рабочие катера, и скоростные катера», — говорит она.

Судоходная отрасль строго регулируется, но сертификационным органам приходится идти в ногу с инновациями.

RAW Idea и CEAD взаимодействуют с европейскими регулирующими органами практически в режиме реального времени, используя новые материалы и идеи для создания судов, которые не идут ни в какое сравнение с тем, что было раньше.

3D-печать часто называли революционной технологией, но не всегда она оправдывала эти надежды.

Логтенберг говорит, что это связано с тем, что эта технология используется в самых разных контекстах.

«Всё это воспринимается как единое целое, но есть печать металлом, полимерная или крупномасштабная печать — всё это разные области применения.

«Многие области применения не добились успеха из-за недостаточной конкурентоспособности, но есть и те, где это действительно произошло и используется».

Аддитивное производство всё чаще используется в судоходной отрасли, но в технических нишах, а не для производства целых корпусов.

Насколько далеко может зайти 3D-печать в морском судоходстве? Мы ещё далеки от того, чтобы целые корабли печатались за один проход.

Джойс Понт скептически относится к тому, наступит ли этот момент в обозримом будущем — она считает строительство суперъяхт и других подобных судов «ремеслом», которое не поддастся автоматизации.

Но Логтенберг настроена более оптимистично.

«Создание 12-метровая лодка. Год назад я и представить себе этого не мог», — говорит он.

«Традиционное судостроение строится модульно. Пройдет, может быть, одно-два десятилетия, прежде чем мы сможем полностью печатать [корпус корабля], потому что потребуется больше исследований материалов.

«Но термопластики постоянно разрабатываются и совершенствуются. Конечно, машины, всё нужно масштабировать, но почему бы и нет?»